Ein vollständiger Leitfaden für CNC-Maschinen im Jahr 2025 Entdecken Sie Maschinentypen, Genauigkeit, Software und Angebote. Erfahren Sie mehr im Inneren.

CNC-Maschinen haben die industrielle Fertigung grundlegend verändert und ermöglichen präzise, wiederholbare Bearbeitungsprozesse in nahezu allen Branchen. Von der Automobilindustrie über die Luft- und Raumfahrt bis hin zu kleinen Werkstätten bieten diese computergesteuerten Werkzeugmaschinen Flexibilität, Genauigkeit und Effizienz. Dieser Leitfaden beleuchtet die verschiedenen Maschinentypen, erklärt die zugrunde liegende Technologie und gibt praktische Einblicke in die Auswahl der richtigen Ausrüstung für unterschiedliche Anforderungen und Budgets.

CNC-Technologie, kurz für Computer Numerical Control, hat die Art und Weise revolutioniert, wie Werkstücke gefertigt werden. Durch die Automatisierung von Bearbeitungsprozessen können Hersteller komplexe Geometrien mit hoher Wiederholgenauigkeit produzieren. Die Vielfalt der verfügbaren Maschinentypen und Softwarelösungen macht es jedoch notwendig, die Grundlagen zu verstehen, bevor man in diese Technologie investiert.

Welche CNC-Maschinentypen eignen sich für Fertigung und Produktion?

CNC-Maschinen gibt es in verschiedenen Ausführungen, die jeweils für spezifische Bearbeitungsaufgaben optimiert sind. CNC-Fräsmaschinen zählen zu den vielseitigsten Werkzeugen und eignen sich hervorragend für die Bearbeitung von Metallen, Kunststoffen und Verbundwerkstoffen. Sie arbeiten mit rotierenden Schneidwerkzeugen, die Material von einem feststehenden Werkstück abtragen.

CNC-Drehmaschinen hingegen rotieren das Werkstück selbst, während ein stationäres Schneidwerkzeug die gewünschte Form erzeugt. Diese Maschinen sind ideal für zylindrische Teile wie Wellen, Bolzen oder Buchsen. CNC-Fräsmaschinen kombinieren Fräs- und Drehfunktionen und bieten dadurch maximale Flexibilität für komplexe Bauteile.

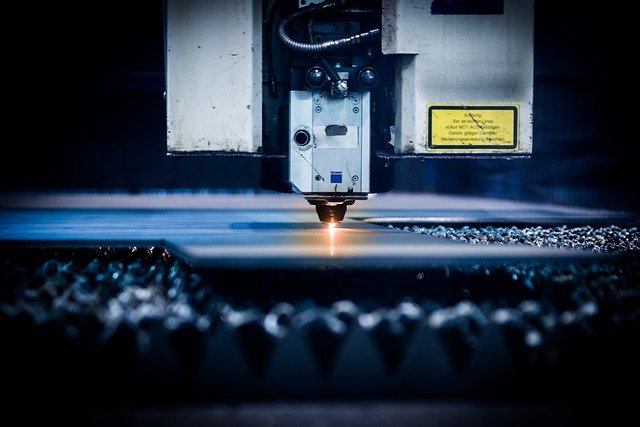

Plasmaschneidmaschinen verwenden einen Hochtemperatur-Plasmastrahl zum Schneiden von Metallblechen und sind besonders in der Metallverarbeitung und im Stahlbau verbreitet. Lasermaschinen bieten noch höhere Präzision und eignen sich für feinste Schnitte in verschiedenen Materialien. Die Wahl des richtigen Maschinentyps hängt von den zu fertigenden Teilen, den verwendeten Materialien und dem gewünschten Produktionsvolumen ab.

Wie funktionieren CNC-Maschinen mit CAD, CAM, Steuerungen und Automatisierung?

Der Arbeitsprozess einer CNC-Maschine beginnt mit der Konstruktion in einem CAD-Programm (Computer-Aided Design). Hier erstellt der Anwender ein digitales 3D-Modell des gewünschten Werkstücks mit allen erforderlichen Maßen und Toleranzen. Dieses Modell bildet die Grundlage für alle nachfolgenden Schritte.

Im nächsten Schritt kommt CAM-Software (Computer-Aided Manufacturing) zum Einsatz. Diese Software übersetzt das CAD-Modell in maschinenlesbare Anweisungen, den sogenannten G-Code. Der G-Code enthält präzise Befehle für Werkzeugbewegungen, Geschwindigkeiten, Vorschübe und Werkzeugwechsel. Moderne CAM-Programme können Bearbeitungsstrategien optimieren, Kollisionen vermeiden und Bearbeitungszeiten minimieren.

Die CNC-Steuerung ist das Herzstück der Maschine. Sie interpretiert den G-Code und steuert die Motoren, die die Werkzeugbewegungen ausführen. Moderne Steuerungen verfügen über umfangreiche Funktionen wie automatische Werkzeugvermessung, Werkzeugbrucherkennung und adaptive Vorschubregelung. Die Automatisierung kann durch Werkzeugwechsler, Palettensysteme und Roboterintegration weiter gesteigert werden, was besonders bei Serienproduktion zu erheblichen Effizienzgewinnen führt.

Welche budgetfreundlichen CNC-Maschinen eignen sich für kleine Werkstätten?

Für kleine Werkstätten und Einsteiger gibt es mittlerweile eine breite Palette erschwinglicher CNC-Maschinen, die zuverlässige Präzision und solide Leistung bieten. Desktop-CNC-Fräsmaschinen sind kompakt, erfordern keine aufwendige Installation und eignen sich hervorragend für Prototypenbau, Kleinserien und Ausbildungszwecke.

Einsteigermodelle beginnen bereits im niedrigen vierstelligen Bereich und bieten grundlegende Funktionen für die Bearbeitung von Aluminium, Kunststoffen und Holz. Für anspruchsvollere Anwendungen sind Maschinen im mittleren Preissegment verfügbar, die robustere Konstruktionen, größere Arbeitsbereiche und höhere Spindeldrehzahlen bieten.

Bei der Auswahl sollten kleine Werkstätten auf Faktoren wie Wiederholgenauigkeit, Verarbeitungsqualität, Verfügbarkeit von Ersatzteilen und Softwarekompatibilität achten. Auch die Community-Unterstützung und verfügbare Tutorials können gerade für Einsteiger entscheidend sein. Gebrauchte Industriemaschinen können eine kostengünstige Alternative darstellen, erfordern jedoch meist mehr Fachwissen bei Wartung und Instandhaltung.

| Maschinentyp | Anbieter/Hersteller | Typischer Arbeitsbereich | Geschätzte Kosten |

|---|---|---|---|

| Desktop CNC-Fräse | Verschiedene Hersteller | 300 x 200 x 100 mm | 2.000 - 8.000 EUR |

| Hobby CNC-Drehmaschine | Verschiedene Hersteller | Ø 200 mm x 400 mm | 3.000 - 10.000 EUR |

| Kleine CNC-Fräsmaschine | Verschiedene Hersteller | 600 x 400 x 300 mm | 8.000 - 25.000 EUR |

| Plasma-Schneidtisch | Verschiedene Hersteller | 1200 x 1200 mm | 5.000 - 15.000 EUR |

| Professionelle CNC-Fräse | Verschiedene Hersteller | 1000 x 600 x 500 mm | 25.000 - 80.000 EUR |

Preise, Tarife oder Kostenschätzungen in diesem Artikel basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Welche Software-Optionen stehen für CNC-Bearbeitung zur Verfügung?

Die Softwarelandschaft für CNC-Bearbeitung ist vielfältig und reicht von kostenlosen Open-Source-Lösungen bis zu professionellen Industriepaketen. Für CAD stehen Programme wie Fusion 360, SolidWorks, Inventor oder FreeCAD zur Verfügung. Viele dieser Programme bieten integrierte CAM-Funktionen, die den Workflow vereinfachen.

Spezialisierte CAM-Software wie Mastercam, HSMWorks oder CAMWorks bietet erweiterte Funktionen für komplexe Bearbeitungsstrategien, 5-Achs-Programmierung und Simulation. Für Einsteiger gibt es benutzerfreundliche Lösungen wie Carbide Create, Easel oder VCarve, die den Einstieg in die CNC-Programmierung erleichtern.

Die Wahl der richtigen Software hängt von den Anforderungen, dem Budget und der vorhandenen Hardware ab. Viele Hersteller bieten kostenlose Testversionen an, die es ermöglichen, verschiedene Programme auszuprobieren, bevor man sich für eine Lösung entscheidet.

Welche Faktoren beeinflussen die Genauigkeit von CNC-Maschinen?

Die Genauigkeit einer CNC-Maschine wird von mehreren Faktoren beeinflusst. Die mechanische Steifigkeit der Maschinenkonstruktion ist grundlegend für präzise Ergebnisse. Hochwertige Linearführungen, spielfreie Kugelgewindetriebe und stabile Maschinengestelle minimieren Vibrationen und Durchbiegungen während der Bearbeitung.

Die Qualität der Steuerung und der verwendeten Motoren spielt ebenfalls eine wichtige Rolle. Servomotoren bieten höhere Genauigkeit als Schrittmotoren, sind jedoch auch kostenintensiver. Die thermische Stabilität der Maschine beeinflusst die Langzeitgenauigkeit, da Temperaturänderungen zu Ausdehnungen und Verformungen führen können.

Regelmäßige Wartung, präzise Werkzeugvermessung und korrekte Einrichtung sind weitere entscheidende Faktoren. Moderne Maschinen verfügen über automatische Kompensationsfunktionen, die geometrische Abweichungen ausgleichen und die Genauigkeit über die gesamte Standzeit der Maschine aufrechterhalten.

Welche Zukunftstrends prägen die CNC-Technologie?

Die CNC-Technologie entwickelt sich kontinuierlich weiter. Künstliche Intelligenz und maschinelles Lernen werden zunehmend in Steuerungen integriert, um Bearbeitungsprozesse zu optimieren, Werkzeugverschleiß vorherzusagen und Ausfallzeiten zu minimieren. Adaptive Bearbeitung passt Parameter in Echtzeit an Materialeigenschaften und Werkzeugzustände an.

Die Integration von Industrie 4.0-Konzepten ermöglicht vernetzte Produktionsumgebungen, in denen Maschinen miteinander kommunizieren, Produktionsdaten in Echtzeit analysiert werden und vorausschauende Wartung durchgeführt wird. Cloud-basierte CAM-Lösungen und kollaborative Plattformen erleichtern die Zusammenarbeit zwischen Konstruktion und Fertigung.

Hybride Fertigungssysteme, die additive und subtraktive Verfahren kombinieren, eröffnen neue Möglichkeiten für komplexe Bauteile. Diese Entwicklungen machen CNC-Technologie zugänglicher, effizienter und vielseitiger und werden die Fertigungslandschaft in den kommenden Jahren weiter prägen.