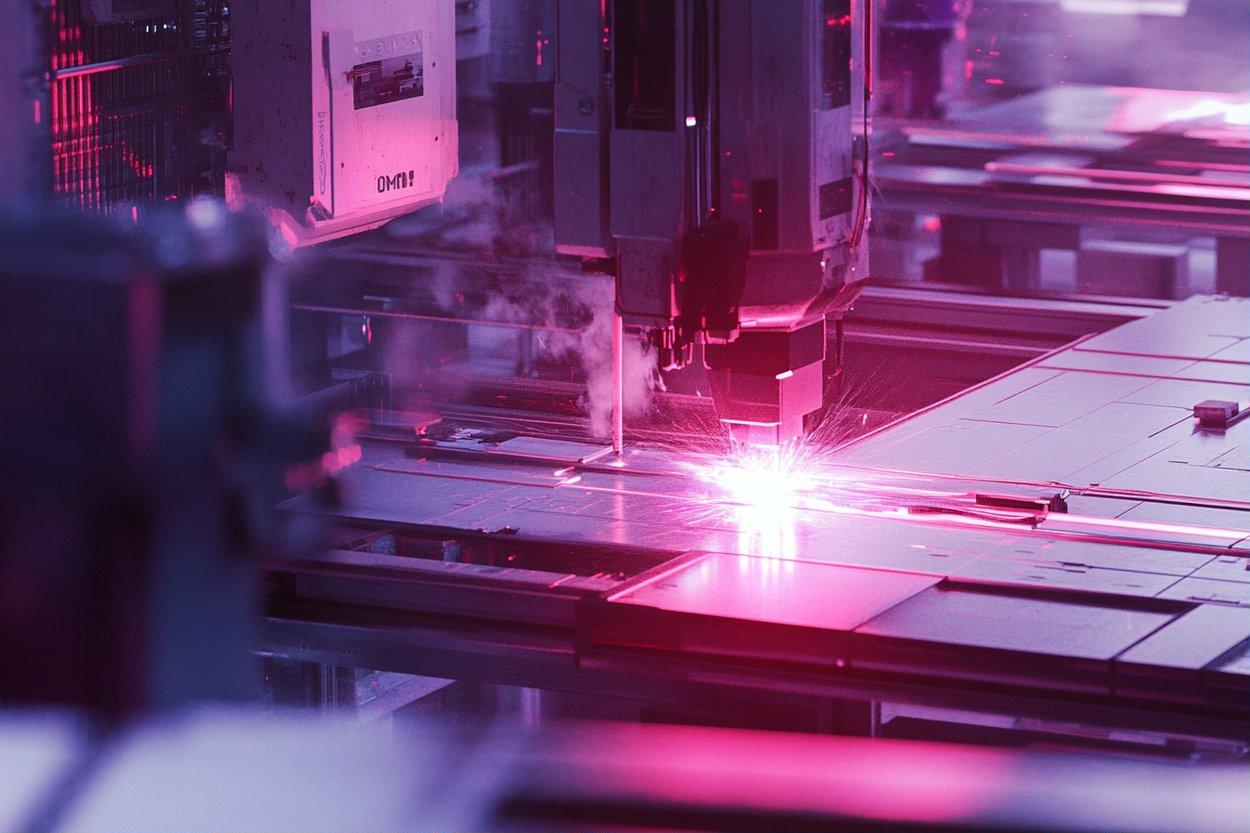

2025'in En İyi Lazer Kaynakçıları - Hassasiyet, Hız ve Güç Karşılaştırması

Lazer kaynak teknolojisi, geleneksel kaynak yöntemlerinin ötesine geçerek hassasiyet ve verimlilik standartlarını yeniden tanımlıyor. 2025 yılına yaklaşırken, endüstriyel üretimden hassas mikro kaynaklara kadar birçok alanda lazer kaynakçıları giderek daha fazla tercih ediliyor. Bu makalede, en son teknolojik gelişmeleri, piyasadaki en iyi lazer kaynakçılarını ve profesyonellerin neden geleneksel yöntemlerden lazer kaynağına geçtiğini inceleyeceğiz.

Lazer Kaynak Teknolojisi Nasıl Çalışır?

Lazer kaynak, yüksek yoğunluklu ışın kullanarak metalleri birbirine kaynatma işlemidir. Geleneksel ark kaynağının aksine, lazer kaynağı çok daha odaklanmış bir ısı kaynağı kullanır. Bu odaklanmış enerji, malzemeleri tam olarak birleştirilmesi gereken noktada eritir. Lazer kaynağı, milimetre altı hassasiyet gerektiren ince metal parçalar, elektronik bileşenler ve tıbbi cihazlar gibi hassas uygulamalarda özellikle değerlidir.

Lazer kaynağının en büyük avantajlarından biri, ısıdan etkilenen bölgenin (HAZ) minimuma indirilmesidir. Bu, malzemenin yapısal bütünlüğünün korunması ve deformasyonun azaltılması anlamına gelir. Ayrıca, lazer kaynağı otomasyona mükemmel şekilde uyumludur, bu da üretim hatlarında tutarlı ve tekrarlanabilir sonuçlar sunar.

2025’te Öne Çıkan Lazer Kaynak Sistemleri Hangileri?

2025 yılına doğru ilerlerken, birkaç lazer kaynak sistemi teknolojik yenilikler ve performans açısından öne çıkıyor. Fiber lazer sistemleri, yüksek verimlilik, düşük bakım gereksinimleri ve uzun kullanım ömrü nedeniyle pazar payını artırmaya devam ediyor. Özellikle IPG Photonics’in YLR serisi ve Trumpf’un TruDiode sistemleri, yüksek güç çıkışı ve hassas kontrol özellikleriyle dikkat çekiyor.

Diode lazer sistemleri, enerji verimliliği ve kompakt boyutları nedeniyle popülerlik kazanıyor. Coherent’in HighLight serisi, özellikle otomotiv endüstrisinde giderek daha fazla kullanılıyor. Ayrıca, Amada Miyachi’nin LMF serisi, mikro elektronik bileşenler için gereken hassasiyeti sağlayan yeni nesil lazer kaynakçıları arasında yer alıyor.

Yeni nesil hibrit sistemler de dikkat çekiyor. Bu sistemler, farklı lazer kaynaklarını birleştirerek çeşitli malzemeler ve kalınlıklar için optimize edilmiş çözümler sunuyor. Örneğin, Precitec’in YW52 modeli, hem fiber hem de CO2 lazer teknolojilerinin avantajlarını tek bir sistemde birleştiriyor.

Kaynak Kurulumunuzu Yükseltmeyi mi Düşünüyorsunuz? Önce Bunu Oku

Mevcut kaynak operasyonlarınızı lazer teknolojisine yükseltmeden önce, dikkatli bir değerlendirme yapmanız gerekir. İlk olarak, tipik uygulamalarınızı ve işlediğiniz malzemeleri dikkate alın. İnce metallerde hassas kaynak yapıyorsanız, düşük güçlü bir fiber lazer sistemi ihtiyaçlarınıza uygun olabilir. Daha kalın malzemeler için, yüksek güçlü bir diode veya CO2 lazer sistemi gerekebilir.

Yatırım getirisi (ROI) hesaplaması yapmak da önemlidir. Lazer kaynak sistemleri başlangıçta yüksek maliyetli olabilir, ancak uzun vadede operasyonel verimlilik, daha az fire ve daha yüksek kalite standartları sağlayabilirler. Örneğin, otomatik lazer kaynak sistemi, manuel kaynağa kıyasla üretim hızını 5 kata kadar artırabilir ve kalite ret oranlarını %80’e kadar azaltabilir.

Ayrıca, eğitim ve bakım gereksinimlerini de göz önünde bulundurun. Lazer sistemleri geleneksel kaynak ekipmanlarından daha karmaşık olabilir ve operatörler için özel eğitim gerektirebilir. Çoğu üretici, kapsamlı eğitim ve bakım planları sunar, bu nedenle satın alma kararınızı verirken bu hizmetleri de değerlendirin.

Profesyoneller Neden Lazer Kaynakına Geçiyor - Bilmeniz Gerekenler

Endüstriyel üretimde profesyoneller, birkaç önemli sebepten dolayı geleneksel kaynak yöntemlerinden lazer kaynağına geçiyor. En önemli faktör, hassasiyettir. Lazer kaynağı, geleneksel yöntemlere göre 10 kat daha hassas olabilir, bu da havacılık, otomotiv ve tıbbi cihaz üretimi gibi kritik uygulamalar için idealdir.

Hız, bir diğer önemli avantajdır. Modern lazer sistemleri dakikada 10 metreye kadar kaynak yapabilir, bu da geleneksel MIG veya TIG kaynağının birkaç katıdır. Otomasyonla birleştirildiğinde, lazer kaynak sistemleri 24/7 üretim hatlarında durmaksızın çalışabilir, bu da üretkenliği önemli ölçüde artırır.

Enerji verimliliği de önemli bir faktördür. Lazer kaynağı, enerjisini çok spesifik bir alana odakladığı için, geleneksel kaynak yöntemlerine göre %30-50 daha az enerji tüketebilir. Bu, hem çevresel sürdürülebilirlik hem de operasyonel maliyet avantajları sağlar.

Lazer Kaynakçılarında Dikkat Edilmesi Gereken Teknik Özellikler

Lazer kaynak sistemini seçerken, birkaç kritik teknik özelliği değerlendirmek önemlidir. İlk olarak, lazer gücü ve dalga boyu, işleyebileceğiniz malzeme türlerini ve kalınlıklarını belirler. Örneğin, 1-2 kW’lık fiber lazer, ince metal saçlar için idealken, 6 kW ve üzeri güçler daha kalın yapısal çelikler için gereklidir.

Odak kontrolü ve lazer ışını kalitesi (genellikle BPP