I migliori saldatori laser del 2025: confronto di precisione, velocità e potenza

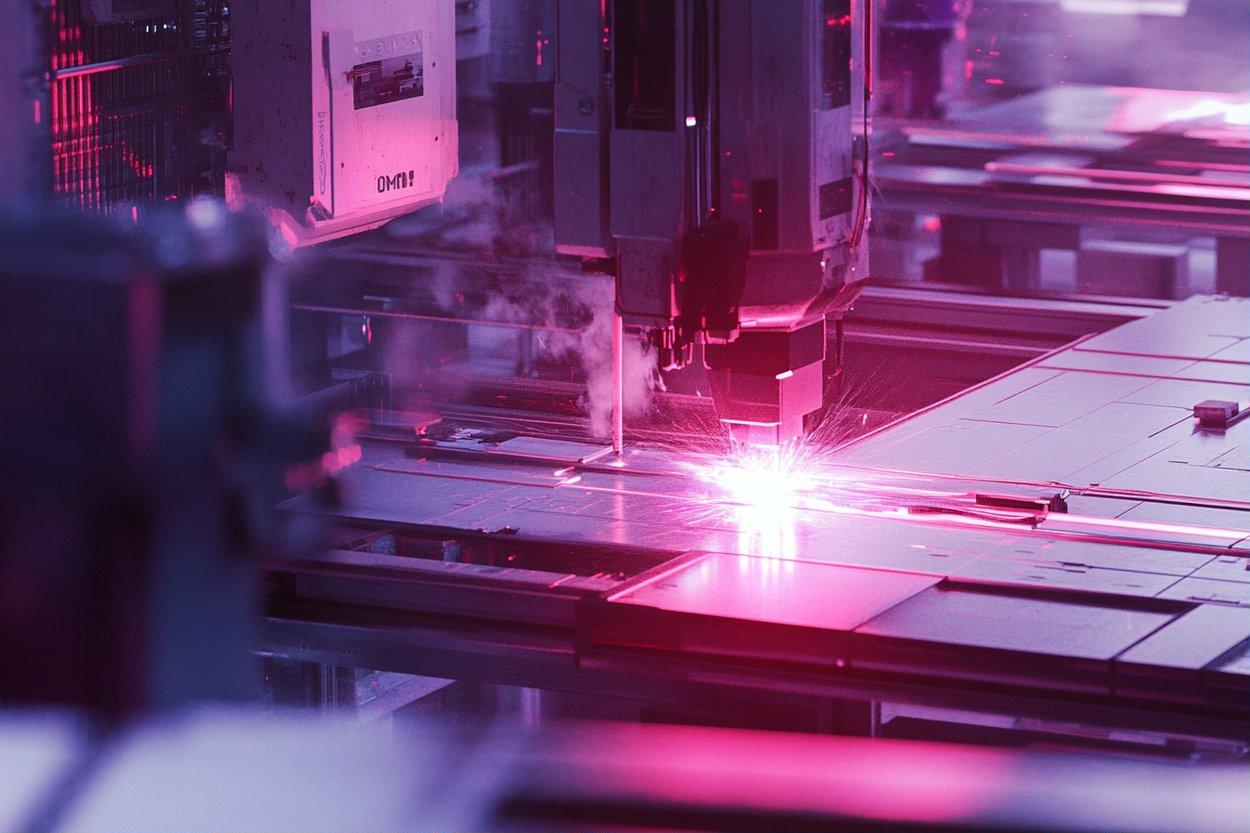

La saldatura laser rappresenta oggi uno dei più avanzati processi di giunzione nel settore industriale. Con l'evoluzione tecnologica costante, i professionisti si trovano di fronte a nuove opportunità per migliorare la qualità, la precisione e l'efficienza delle loro operazioni di saldatura. Il passaggio da metodi tradizionali alla saldatura laser sta rivoluzionando numerosi settori, dall'automotive all'elettronica, dalla meccanica di precisione alla produzione di dispositivi medici.

Perché i professionisti stanno passando alla saldatura laser?

La saldatura laser offre vantaggi significativi rispetto ai metodi convenzionali. Innanzitutto, garantisce una precisione micrometrica, fondamentale per componenti di piccole dimensioni o con geometrie complesse. La zona termicamente alterata (HAZ) è notevolmente ridotta, prevenendo deformazioni nei materiali sensibili al calore. Inoltre, la velocità di esecuzione supera di gran lunga quella dei sistemi tradizionali, con tempi di lavorazione fino a 10 volte inferiori rispetto alla saldatura TIG o MIG. Per le aziende che puntano all’automazione dei processi produttivi, i saldatori laser rappresentano una scelta strategica, facilmente integrabili in linee robotizzate.

Quali tecnologie laser dominano il mercato della saldatura nel 2025?

Nel 2025, diverse tecnologie laser si contendono il mercato. I laser a fibra hanno raggiunto una maturità notevole, offrendo un eccellente rapporto qualità-prezzo e manutenzione ridotta. I laser a stato solido (DPSS) continuano a essere apprezzati per applicazioni specifiche che richiedono particolare flessibilità nell’impostazione dei parametri. La grande novità è rappresentata dai sistemi laser blu, che operano con lunghezze d’onda intorno ai 450 nm, ideali per materiali altamente riflettenti come rame e oro. Stanno emergendo anche sistemi ibridi che combinano diverse tecnologie laser per ottimizzare risultati su materiali compositi o dissimili.

State pensando di aggiornare il vostro impianto di saldatura? Leggete prima questo

L’aggiornamento di un impianto di saldatura richiede una valutazione approfondita delle esigenze produttive. Prima di investire in un sistema laser, è essenziale analizzare i tipi di materiali da lavorare, gli spessori, i volumi produttivi e le esigenze di automazione. Un errore comune è sottovalutare i requisiti di sicurezza: la saldatura laser richiede protezioni specifiche e la conformità a standard rigorosi. È importante considerare anche il costo totale di proprietà (TCO), che include manutenzione, consumi energetici e formazione del personale. Molti produttori offrono periodi di prova o servizi di lavorazione conto terzi che permettono di verificare l’efficacia del laser sui propri componenti prima dell’acquisto.

Come valutare precision, velocità e potenza nei saldatori laser 2025?

La valutazione di un sistema di saldatura laser deve considerare tre parametri fondamentali: precisione, velocità e potenza. La precisione si misura in termini di ripetibilità del posizionamento (generalmente nell’ordine dei micrometri) e qualità del cordone di saldatura. La velocità si valuta in metri al minuto per saldature lineari o in componenti all’ora per produzioni seriali. Riguardo alla potenza, è importante distinguere tra potenza nominale e potenza effettiva sul pezzo, con sistemi che ora raggiungono efficienza di conversione fino all’80%. Un aspetto innovativo nei modelli 2025 è la capacità di modulazione ultra-rapida della potenza, che permette di adattare istantaneamente l’energia alle variazioni dello spessore o della riflettività del materiale.

Quali sono i costi reali dei sistemi di saldatura laser nel 2025?

L’investimento per un sistema di saldatura laser varia considerevolmente in base alla tecnologia, alla potenza e al livello di automazione. I sistemi entry-level, adatti per piccole produzioni o laboratori, partono da circa 50.000 euro. I sistemi di fascia media, con potenze tra 300W e 1kW, si collocano tra i 120.000 e i 250.000 euro. Per installazioni industriali completamente automatizzate, con potenze superiori ai 2kW, l’investimento può superare i 500.000 euro. È importante considerare anche i costi operativi: mentre il consumo energetico è relativamente contenuto (con efficienze che raggiungono il 40%), i costi di manutenzione e i materiali di consumo (come gas di assistenza o lenti di focalizzazione) possono incidere significativamente sul costo per pezzo.

| Modello | Produttore | Potenza (W) | Precisione (μm) | Velocità max (m/min) | Fascia di prezzo (€) |

|---|---|---|---|---|---|

| FL5000 Pro | IPG Photonics | 5000 | 10 | 50 | 380.000-450.000 |

| TruLaser Cell 3000 | TRUMPF | 3000 | 5 | 30 | 320.000-380.000 |

| YLR-WS | Coherent | 2000 | 15 | 25 | 240.000-300.000 |

| LF1500 | Laserline | 1500 | 20 | 20 | 180.000-230.000 |

| CompactLine | Rofin | 500 | 25 | 10 | 90.000-120.000 |

Prezzi, rates, o cost estimates menzionati in questo articolo sono basati sulle ultime informazioni disponibili ma potrebbero cambiare nel tempo. Si consiglia una ricerca indipendente prima di prendere decisioni finanziarie.

Perché integrare la saldatura laser nei processi industriali avanzati?

L’integrazione della saldatura laser nei processi industriali moderni risponde alle crescenti esigenze di flessibilità produttiva e qualità del prodotto finale. I sistemi 2025 offrono interfacce avanzate per l’Industry 4.0, con capacità di monitoraggio in tempo reale, tracciabilità completa del processo e correzione parametrica automatica. Le telecamere ad alta velocità integrate analizzano il bagno di fusione durante la saldatura, mentre algoritmi di intelligenza artificiale ottimizzano continuamente i parametri. Un vantaggio significativo è la compatibilità con la produzione additiva: molti sistemi ora integrano moduli per la stampa 3D metallica e la rifinitura laser in un unico processo. Per le aziende che puntano alla sostenibilità, i laser moderni offrono anche un importante risparmio energetico rispetto ai processi tradizionali, con una riduzione del consumo fino al 70%.

La saldatura laser si conferma come tecnologia abilitante per l’industria del futuro, combinando precisione micrometrica, velocità elevata e versatilità applicativa. La scelta del sistema ideale richiede un’attenta valutazione tecnica ed economica, considerando non solo le prestazioni immediate ma anche la scalabilità e l’adattabilità alle esigenze produttive future. Con l’avanzare della tecnologia, i confini tra diversi processi di lavorazione continuano a sfumare, aprendo nuove possibilità per l’ottimizzazione dei cicli produttivi e il miglioramento della qualità dei prodotti finiti.