Tecnología de corte por láser: Guía completa para empresas

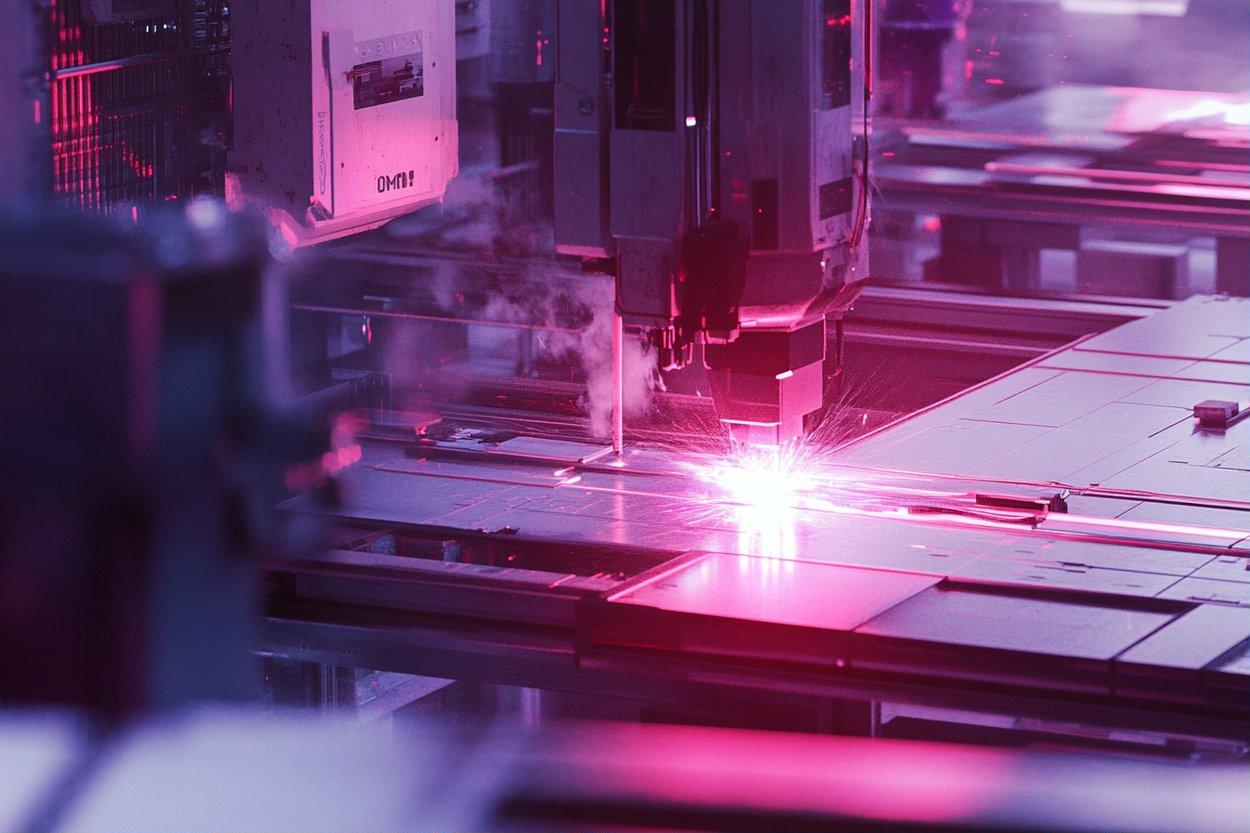

La tecnología de corte por láser ha revolucionado numerosas industrias gracias a su precisión, velocidad y versatilidad. Este método utiliza un rayo láser concentrado para cortar o grabar materiales con extrema exactitud, permitiendo crear desde piezas industriales complejas hasta delicados trabajos artísticos. Comprender sus fundamentos y aplicaciones es esencial para cualquier empresa que busque optimizar sus procesos de producción.

El grabado y corte por láser representa una de las tecnologías más transformadoras en el ámbito de la manufactura moderna. Esta técnica utiliza la energía concentrada de un rayo láser para cortar, marcar o grabar diversos materiales con una precisión milimétrica. A diferencia de los métodos tradicionales, el láser ofrece acabados limpios sin contacto físico con el material, lo que reduce el desgaste de herramientas y amplía significativamente las posibilidades creativas y productivas.

Cómo funciona la tecnología de corte por láser

El principio básico del corte por láser implica la generación de un rayo de luz coherente y altamente concentrado que, al entrar en contacto con el material, produce suficiente calor para fundirlo, quemarlo o vaporizarlo. El proceso comienza en la fuente láser, donde se genera el rayo que luego es dirigido mediante espejos o fibras ópticas hacia la lente de enfoque. Esta lente concentra el haz en un punto diminuto con alta densidad energética.

Los sistemas modernos de corte láser están controlados por ordenadores que siguen diseños digitales precisos, permitiendo movimientos exactos en los ejes X e Y. La profundidad del corte se controla ajustando la potencia del láser, la velocidad de movimiento y, en algunos casos, mediante múltiples pasadas. Dependiendo del material y la aplicación, se pueden utilizar gases auxiliares como oxígeno o nitrógeno para mejorar la calidad del corte o proteger la superficie del material.

Comprensión de los diferentes tipos de cortadoras láser

Existen varios tipos de cortadoras láser, cada una con características específicas que las hacen más adecuadas para determinadas aplicaciones:

-

Láser de CO2: Es el más común para aplicaciones generales. Utiliza una mezcla de gases (principalmente dióxido de carbono) y es ideal para cortar materiales no metálicos como madera, acrílico, cuero, papel y algunos plásticos. Su longitud de onda de 10.6 micrómetros permite un corte preciso con excelentes acabados.

-

Láser de fibra: Genera el rayo a través de fibras ópticas dopadas con tierras raras. Son más eficientes energéticamente y tienen mayor vida útil. Destacan por su capacidad para cortar metales reflectantes como aluminio, cobre y latón, siendo ideales para la industria metalúrgica.

-

Láser Nd:YAG: Utiliza un cristal de granate de itrio y aluminio dopado con neodimio. Son potentes y precisos, adecuados para aplicaciones específicas en metales y algunos plásticos. Se utilizan frecuentemente en la industria aeroespacial y médica.

-

Láser de diodo: Son más compactos y económicos, aunque generalmente menos potentes. Resultan ideales para grabado y marcado en aplicaciones de menor escala o para uso educativo.

Comparación del corte por láser con los métodos de corte tradicionales

El corte por láser ofrece numerosas ventajas frente a los métodos tradicionales como el corte mecánico, la troquelación o el corte por chorro de agua:

Precisión y detalle: El láser puede realizar cortes extremadamente finos y detalles intrincados imposibles de lograr con métodos mecánicos. La precisión puede llegar a micras, mientras que los métodos tradicionales suelen limitarse a décimas de milímetro.

Ausencia de desgaste de herramientas: Al no existir contacto físico con el material, no hay desgaste de cuchillas o brocas, lo que reduce los costos de mantenimiento y aumenta la consistencia del resultado.

Versatilidad de materiales: Una misma máquina láser puede trabajar con diversos materiales simplemente ajustando parámetros, mientras que los sistemas tradicionales suelen requerir herramientas específicas para cada material.

Automatización y repetibilidad: Los sistemas láser ofrecen una alta consistencia en la producción en serie, con mínimas variaciones entre piezas, algo difícil de lograr con métodos manuales o semi-automáticos.

Acabado de bordes: El láser produce bordes limpios que generalmente no requieren procesamiento adicional, reduciendo pasos en la cadena productiva.

Sin embargo, los métodos tradicionales mantienen ventajas en ciertos escenarios, como el corte de materiales muy gruesos o cuando se requiere un volumen de producción extremadamente alto con bajo costo por pieza.

Industrias que más se benefician de las máquinas de corte por láser

La versatilidad del corte láser ha permitido su adopción en numerosos sectores:

Manufactura industrial: Utilizado para cortar piezas precisas en acero, aluminio y otros metales para maquinaria, componentes electrónicos y automoción.

Moda y textil: Permite cortes precisos en tela sin deshilachados, ideal para patrones complejos y personalización.

Arquitectura y diseño: Creación de maquetas, señalética y elementos decorativos con acabados profesionales.

Joyería: Grabado de alta precisión y corte de materiales preciosos con mínima pérdida de material.

Medicina: Fabricación de implantes, prótesis y dispositivos médicos con tolerancias extremadamente ajustadas.

Publicidad y marketing: Producción de letreros, displays y materiales promocionales personalizados.

Artesanía y pequeñas empresas: Permite a artesanos y emprendedores ofrecer productos personalizados de alta calidad sin grandes inversiones en herramientas especializadas.

Cómo elegir la cortadora láser adecuada para su empresa

Seleccionar la máquina de corte láser óptima requiere considerar varios factores clave:

Tipo de materiales a procesar: Para metales, un láser de fibra será más adecuado, mientras que para materiales orgánicos y acrílicos, un láser CO2 resultará más eficiente.

Tamaño de la mesa de trabajo: Debe corresponder con las dimensiones de las piezas a fabricar, considerando también espacio para futuro crecimiento.

Potencia del láser: Medida en vatios, determina la capacidad para cortar materiales más gruesos o resistentes. Las máquinas de entrada suelen ofrecer entre 40-100W, mientras que los equipos industriales pueden superar los 1000W.

Velocidad y precisión: Evalúe la velocidad máxima de movimiento (mm/s) y la precisión de posicionamiento (mm) según sus necesidades de producción y calidad.

Software y compatibilidad: Verifique que el sistema sea compatible con los formatos de archivo que utiliza habitualmente (AI, DXF, SVG, etc.) y que ofrezca una interfaz intuitiva.

Costo total de propiedad: Además del precio inicial, considere los gastos de mantenimiento, consumibles (tubos láser, lentes, gases), electricidad y posibles actualizaciones.

| Tipo de cortadora láser | Aplicaciones ideales | Rango de precios estimado | Costo operativo |

|---|---|---|---|

| CO2 (40-100W) | Madera, acrílico, cuero, textiles | 3.000€ - 15.000€ | Medio |

| Fibra (500W-2kW) | Metales, marcado industrial | 25.000€ - 100.000€ | Bajo |

| Híbrida | Versatilidad en múltiples materiales | 20.000€ - 60.000€ | Medio-alto |

| Desktop (diodo/CO2 pequeño) | Hobby, pequeñas empresas | 500€ - 5.000€ | Bajo |

Precios, rates, o estimaciones de costos mencionados en este artículo están basados en la información más reciente disponible pero pueden cambiar con el tiempo. Se recomienda realizar una investigación independiente antes de tomar decisiones financieras.

La inversión en tecnología de corte por láser representa un paso significativo para muchas empresas hacia la modernización de sus procesos productivos. Más allá de la inversión inicial, esta tecnología ofrece beneficios tangibles como la reducción de desperdicios de material, mayor precisión en los acabados, disminución de tiempos de producción y la capacidad de ofrecer productos personalizados. Con la creciente accesibilidad de estos equipos, incluso pequeñas y medianas empresas pueden ahora incorporar esta tecnología para mantenerse competitivas en un mercado cada vez más exigente y especializado.